Катэт звычайнага зварнога шва

Зварка металаў з'явілася з зараджэннем кавання. З'яўленне ўсё больш складаных механізмаў патрабавала ўдасканалення працэсаў кавання і зваркі. Злучэнне асобных дэталяў у суцэльныя вузлы каваннем - працэс складаны і працаёмкі, але да з'яўлення зваркі з дапамогай электрычнай дугі быў адзіна магчымым.

Зварка з'яўляецца самым простым і трывалым спосабам злучыць розныя дэталі з металу.

У цяперашні час ужо распрацавана больш за 150 спосабаў дуговой зваркі, і напрацоўкі новых тэхналогій працягваюцца.

Асноўныя віды зварных швоў

Адрэзак злучэння, сфармаваны ў выніку працэсу крышталізацыі расплаўленага металу, прынята называць зварным швом. Адной з галоўных характарыстык зварачных злучэнняў з'яўляецца катэт зварнога шва.

Існуе два выгляду зварных швоў (не блытаць са зварачным злучэннем):

Асноўныя тыпы зварных злучэнняў.

- Стыкавыя зварныя: прымяняюцца для злучэння ўсутыч, г.зн. дэталі злучаюцца тарцовымі бакамі. Злучэнне ўсутыч праводзіцца без раздзелкі беражкоў, з раздзелкі і з отбортовку краю дэталі. Абзы могуць мець крывалінейную форму, V-вобразную і Х-вобразную. Лісты да 8 мм можна зварваць без раздзелкі беражкоў, але трэба лісты ўкладваць з зазорам да 2 мм. У практыцы стыкавыя варыянты часцей прымяняюцца для злучэння трубаправодаў і пры вырабе канструкцый з ліставых металаў. Такія злучэння найбольш эканамічныя і менш энергазатратных.

- Вуглавыя: бываюць уласна вуглавыя, таўровага і нахлесточные. Разделка беражкоў можа быць адно-і двухбаковая, у залежнасці ад таўшчыні металу. Кут раздзелкі выбіраецца ад 20 ° да 60 °. Аднак трэба ўлічваць, што большы кут раздзелкі патрабуе больш металу для запаўнення, значыць, зніжаецца прадукцыйнасць і якасць.

- Электрозаклепочная зварка ўжываецца для ашалёўкі буйных канструкцый тонкаліставым ме- металам. Ўжываюць, напрыклад, пры вырабе пасажырскіх вагонаў, калі ўжыванне суцэльных швоў абцяжарана і нерэнтабельна. Электрозаклепочные злучэнні атрымліваюцца даволі моцнымі, але не шчыльнымі.

Звычайна зварка вырабляецца за адзін раз, але калі таўшчыня зварваецца металу не дазваляе праварыць матэрыял, праводзяць у некалькі заходаў. Такі метад называецца шматслаёвым. У гэтым выпадку кожны папярэдні пласт аджыгае наступным, у выніку такога тэрмічнага ўздзеяння значна паляпшаюцца ўласцівасці і структура шва.

Выбіраць выгляд злучэння трэба ў залежнасці ад канфігурацыі выкананага элемента канструкцыі. Канчатковае выраб павінна быць працаздольным, пераносіць разліковыя нагрузкі і не паддавацца усталостную разбурэнняў.

Перавагі зварачных злучэнняў:

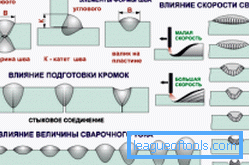

Уплыў рэжыму зваркі на форму шва.

- Невялікая працаёмкасць і прастата выканання злучэння.

- Невялікая, у параўнанні з іншымі відамі злучэнняў, шумнасць працэсу.

- Можна лёгка аўтаматызаваць працэс.

Да недахопаў можна аднесці магчымасць рэшткавых высілкаў і ненадзейнасць у рабоце пры вібрацыях і ўдарных нагрузках.

Вярнуцца да зместаЎласцівасці і геаметрыя зварных швоў

Ва ўсіх канструкцыях ёсць рабочыя швы, якія ўспрымаюць асноўныя нагрузкі. Трывальныя разлікі рабочых швоў праводзяцца на поўную нагрузку плюс 25%. Для злучэння асобных элементаў выкарыстоўваюцца злучныя швы - патрабаванні да іх не такія жорсткія, бо у выпадку іх разбурэння праца канструкцыі не будзе парушаная.

На якасць зварачных злучэнняў ўплываюць многія фактары: здольнасць матэрыялу ствараць маналітны шво, асадкі і флюсы, окисляемость металу, становішча шва: гарызантальнае, вертыкальнае, нахіленае або потолочное.

Ўласцівасці зварнога шва вызначаюцца галоўным чынам яго геаметрычнымі памерамі.

Агульныя геаметрычныя параметры:

Класіфікацыя і абазначэнне зварачных швоў.

- Шырыня - адлегласць паміж межамі сплавленных.

- Увагнутасць (выпукласць) - адлегласць паміж лініяй і асноўным металам, і паверхняй, візуальна якая праходзіць па лініі максімальнай увагнутасці (выпукласці).

- Корань - самая ніжняя частка.

Для кутніх злучэнняў характэрныя яшчэ такія велічыні: наяўнасць катэта зварнога шва, таўшчыня, выпукласць і разліковая вышыня.

Катэт вуглавога шва - гэта катэт найбольшага роўнабаковага трыкутніка, ўпісана ў папярочны перасек. Пры зварцы нарыхтовак аднолькавай таўшчыні катэт можа задавацца па абзе, пры рознай - яго задаюць па таўшчыні больш тонкага матэрыялу. Памер катэта павінен забяспечваць трываласць злучэння, але празмернае павелічэнне яго можа выклікаць дэфармацыю вырабы.

Мае значэнне форма паверхні зварнога шва: выпуклая, ўвагнутая або плоская. Швы з выпуклай паверхняй - ўзмоцненыя - лепш працуюць пры статычных нагрузках. Ўвагнутыя паверхні - аслабленыя - лепш вытрымліваюць дынамічныя нагрузкі. На практыцы часцей прымяняюцца швы з плоскай паверхняй як больш універсальныя.

Вярнуцца да зместададатковыя характарыстыкі

Форма паверхняў швоў напрамую залежыць ад ужывальных электродаў.

Акрамя агульных патрабаванняў да ўсіх выпускаюцца электродаў (ўстойлівае гарэнне дугі, пэўны хімічны склад металу шва, адсутнасць распырсквання і да т.п.), прад'яўляюцца яшчэ і спецыяльныя патрабаванні. Да такіх адносіцца атрыманне шва зададзенай формы. Электроды, расплаў якіх дае густую і глейкую масу лёгка фармуюць выпуклы шво.

Вадкі расцякаецца расплаў фармуе ўвагнутую паверхню.

Выбар электродаў праводзіцца па тэхнічных характарыстыках, названым на кожнай ўпакоўцы ў адпаведнасці з тэхнічнымі ўмовамі, зададзенымі ў праекце.

На ўласцівасці і геаметрыю зварнога шва ўплывае рэжым зваркі.

З павелічэннем сілы току павялічваецца глыбіня праварыць пры нязменнай шырыні шва. Пры павелічэнні напружання рэзка павялічваецца шырыня шва з наступным змяншэннем глыбіні праварыць. З павелічэннем хуткасці руху электрода да 50 м / ч шырыня шва памяншаецца, а глыбіня праварыць павялічваецца. Павялічваць хуткасць больш за 50 м / ч нерацыянальна, бо могуць з'явіцца Падрэззе з прычыны слабога прагрэву асноўнага матэрыялу.

Якасць злучэнняў праводзяць двума спосабамі: разбураюць і неразбуральнай кантролем.

Неразбураючы кантроль дазваляе выявіць вонкавыя дэфекты з дапамогай спецыяльных зварачных шаблонаў, ўнутраныя - з дапамогай ультрагуку, рэнтгенаўскім прасвечвання і гаммаизлучателем.

Разбуральны кантроль праводзіцца свідраваннем, выпрабаваннем трываласці на расцяжэнне, выгіб, ўдарную трываласць з разбурэннем узораў.