Як правільна зварыць медзь з меддзю

Медзь і яе сплавы (латунь, бронза і да т.п.) шырока ўжываюцца ў розных сферах прамысловасці (асабліва ў электратэхніцы і пры вырабе труб) у якасці канструкцыйных матэрыялаў.

Медзь шырока выкарыстоўваецца ў прамысловасці з прычыны таго, што яна добры правадыр цяпла і току.

Медзь добра праводзіць электрычны ток і цяпло, выдатна супраціўляецца карозіі, валодае высокай пластычнасцю і эстэтычнасцю. Кожны, каму часта даводзіцца працаваць з металамі, павінен ведаць, як варыць медзь.

Асаблівасці зваркі медзі

Працэс працы з меднымі вырабамі шмат у чым залежыць ад наяўнасці ў яе складзе розных прымешак (свінцу, серы і да т.п.). Чым меншы адсотак такіх прымешак будзе утрымлівацца ў метале, тым лепш ён будзе зварваюцца. Пры працы з меддзю неабходна ўлічваць наступныя яе асаблівасці:

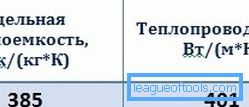

Характарыстыкі медзі.

- Падвышаная окисляемость. Пры тэрмічнай апрацоўцы дадзенага металу з кіслародам у околосварной зоне ўзнікаюць расколіны і далікатныя зоны.

- Паглынанне газаў у расплаўленым стане медзі прыводзіць да адукацыі няякаснага шва. Напрыклад, вадарод, злучаючыся з кіслародам пры крышталізацыі металу, утворыць вадзяны пар, з прычыны чаго ў зоне тэрмічнай апрацоўкі ўзнікаюць расколіны і поры, паменшвалыя надзейнасць шва.

- Вялікая цеплаправоднасць. Гэта ўласцівасць медзі прыводзіць да таго, што яе зварку неабходна ажыццяўляць з ужываннем крыніцы нагрэву падвышанай магутнасці і з вялікай канцэнтрацыяй цеплавой энергіі ў галіне зварнога шва. З-за хуткага сыходу цяпла зніжаецца якасць фарміравання шва і павялічваецца магчымасць адукацыі ў ім наплываў, падразаючы і да т.п.

- Вялікі каэфіцыент лінейнага пашырэння выклікае значнае ўсаджванне металу пры зацвярдзенні, з прычыны чаго могуць ўтварыцца гарачыя расколіны.

- Пры ўзрастанні тэмпературы вышэй 190 ° C памяншаецца трываласць і пластычнасць медзі. У іншых жа металах пры павышэнні тэмпературы зніжэнне трываласці адбываецца з адначасовым павелічэннем пластычнасці. Пры тэмпературах ад 240 да 540 ° C пластычнасць медзі дасягае найменшага паказчыка, у выніку чаго на яе паверхні могуць утварацца расколіны.

- Вялікая жидкотекучесть робіць немагчымым ажыццявіць якасную аднабаковую зварку на вазе. Для гэтага трэба дадаткова выкарыстоўваць пракладкі з адваротнага боку.

Уплыў прымешак на свариваемость медзі

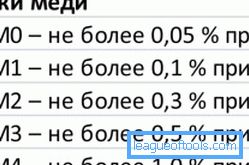

Маркі медзі.

Прымешкі, якія знаходзяцца ў медзі, аказваюць на яе свариваемость і эксплуатацыйныя характарыстыкі розны ўплыў. Некаторыя рэчывы здольныя палегчыць працэс зваркі і павысіць якасць зварнога шва, а некаторыя - знізіць. Для вытворчасці розных вырабаў з медзі найбольш папулярнай з'яўляецца ліставая медзь марак М1, М2, М3, якія ў пэўным колькасці ўтрымліваюць серу, свінец, кісларод і да т.п.

Найбольшая адмоўны ўплыў на працэс зваркі аказвае Аб2: Чым яго больш, тым цяжэй будзе дамагчыся якаснага шва. У медных лістах М2 і М3 дапускаецца канцэнтрацыя Аб2 не больш за 0,1%.

Невялікая канцэнтрацыя свінцу пры нармальнай тэмпературы не аказвае негатыўнага ўплыву на характарыстыкі металу. Пры павелічэнні тэмпературы наяўнасць свінцу ў той жа колькасці выклікае красноломкость.

Вісмут (Bi) у цвёрдым метале практычна не раствараецца. Ён абцягвае збожжа медзі далікатнай абалонкай, з прычыны чаго зварачнае шво становіцца далікатным як у гарачым, так і ў халодным стане. Таму змест вісмута павінна быць не больш за 0,003%.

Самай шкоднай прымешкай пасля кіслароду з'яўляецца сера, таму што яна ўтварае сульфід, які, знаходзячыся на межах зерня, значна памяншае эксплуатацыйныя характарыстыкі медзі і робіць яе красноломкой. Пры тэрмічнай апрацоўцы медзі з вялікай канцэнтрацыяй серы яна ўступае ў хімічную рэакцыю, што прыводзіць да з'яўлення сернага газу, які пры астыванні робіць шво сітаватым.

Фосфар лічыцца адным з найлепшых раскислителей. Яго ўтрыманне ў меднай нарыхтоўцы не толькі не зніжае трывальныя характарыстыкі шва, але і паляпшае іх. Пры гэтым яго змест не павінна перавышаць 0,1%, таму што ў адваротным выпадку медзь становіцца далікатнай. Гэта варта ўлічваць пры выбары присадочного матэрыялу. Фосфар таксама памяншае ўласцівасць медзі паглынаць газы і павялічвае яе жидкотекучесть, а гэта можа павысіць хуткасць зварваюць работ.

Вярнуцца да зместаАсноўныя спосабы зваркі медзі

Асноўныя спосабы зваркі медзі.

Зварыць медзь можна рознымі спосабамі, самымі папулярнымі з якіх з'яўляюцца:

- газавая зварка;

- аўтаматычная пад флюс;

- аргонодуговая;

- ручная зварка.

Які б спосаб ні быў абраны, перад пачаткам прац неабходна правільна падрыхтаваць зварваюць паверхні. Перад тым як зварыць медзь, бронзу, латунь і іншыя сплавы, неабходна зварваецца беражкі і присадочную дрот ачысціць ад забруджванняў і акіслення да металічнага бляску, а затым абястлусціць. Абзы зачышчаюцца з дапамогай шчотак па метале або наждачнай паперай. Пры гэтым ужываць крупнозерновую наждачку не рэкамендуецца.

Тручэнне беражкоў і дроту можна праводзіць у растворы кіслот:

- сернай - 100 см3 на 1 л вады;

- азотнай - 75 см3 на 1 л вады;

- саляной - 1 см3 на 1 л вады.

Пасля працэдуры тручэння нарыхтоўкі прамываюцца ў вадзе і лугам з наступнай іх сушкай гарачым паветрам. Калі таўшчыня нарыхтоўкі будзе больш за 1 см, то яе папярэдне варта прагрэць газавым полымем, дугой або іншым спосабам. Злучэнне стыкаў пад зварку ажыццяўляюць з дапамогай прихваток. Зазор паміж стыкуемых элементамі павінен быць аднолькавым на ўсім участку.

Вярнуцца да зместаГазавая зварка медных вырабаў

Схема газавай зваркі медзі.

З дапамогу зваркі медзі газавай зваркай і пры захаванні тэхналогіі выканання работ можна атрымаць якасны шво з добрымі эксплуатацыйнымі характарыстыкамі. Пры гэтым максімальная трываласць месцы злучэння будзе складаць каля 22 кгс / мм2.

У сувязі з тым, што медзь валодае вялікай цеплаправоднасцю, для яе зваркі неабходна выкарыстоўваць наступны расход газу:

- 150 л / ч пры таўшчыні вырабы не больш за 10 мм;

- 200 л / ч пры таўшчыні больш за 10 мм.

Каб знізіць працэс адукацыі закісу медзі і зберагчы выраб ад узнікнення гарачых расколін, зварку варта праводзіць як мага хутчэй і без перапынкаў. У якасці асадкі ўжываецца дрот з электратэхнічнай медзі або медзі з утрыманнем крэмнія (не больш за 0,3%) і фосфару (не больш за 0,2%). Дыяметр дроту павінен раўняцца каля 0,6 таўшчыні зварваецца лістоў. Пры гэтым максімальна дапушчальны дыяметр - 8 мм.

Пры ажыццяўленні зваркі размяркоўваць цяпло неабходна так, каб присадочный матэрыял плавіўся крыху раней нарыхтоўкі.

Для раскіслення металу і ачышчэнні яго ад дзындры прымяняюцца флюс, якія ўносяцца ў зварачных ванную. Імі таксама апрацоўваюцца канцы дрота і абзы зварваецца пласцін з абодвух бакоў. Для драбнення зерня наплавленного металу і павелічэння трываласці шва пасля заканчэння работ яго проковывают. Калі таўшчыня нарыхтоўкі роўная не больш за 5 мм, проковку ажыццяўляюць у халодным стане, а пры таўшчыні больш за 5 мм - пры тэмпературы каля 250 ° C. Пасля проковки швы аджыгае пры тэмпературы 520-540 ° C з хуткім астуджэннем вадой.

Вярнуцца да зместаАўтаматычная зварка пад флюс

Схема аўтаматычнай зваркі пад флюс.

Дадзены метад зваркі вырабляецца звычайным зварачным аўтаматам на пастаянным токе зваротнай палярнасці. Калі выкарыстоўваецца керамічны флюс, то працаваць можна і на пераменным току. Каб зварыць медзь таўшчынёй не больш за 1 см, можна ўжываць звычайныя флюс. Калі ж таўшчыня з'яўляецца больш 1 гл, то трэба выкарыстоўваць флюсы сухі грануляцыі.

У большасці выпадкаў усю працу ажыццяўляюць за 1 праход, ужываючы дрот з тэхнічнай медзі. Калі шво не павінен мець высокія цеплафізічнымі паказчыкі, то для павелічэння яго трываласці злучэнне бронзы і медзі ажыццяўляюць бронзавымі электродамі. Для таго каб расплаўлены метал не расцякаўся і пры гэтым фармаваўся шво на адваротным баку нарыхтоўкі, выкарыстоўваюцца флюсовые падушкі і графітавыя падшэўкі.

Зварка латуні ажыццяўляецца пад невялікім напругай, таму што са зніжэннем сілы дугі паменшацца верагоднасць выпарэння цынку. Зварку бронзы вырабляюць пастаянным токам зваротнай палярнасці. Вышыню флюсу абмяжоўваюць або выкарыстоўваюць флюс буйной грануляцыі (да 3 мм).

Вярнуцца да зместаАргонодуговая зварка медзі

Прынцыповая схема аргонодуговой зваркі.

Аргонодуговая зварка шырока выкарыстоўваецца для вырабу медных канструкцый рознай складанасці. Для атрымання надзейнага злучэння ў якасці ахоўнага газу ўжываецца аргон вышэйшага гатунку або яго сумесь з геліем. У побыце такая зварка вырабляецца вальфрамавага электродамі. У ролі асадкі звычайна выступае дрот, закладваліся ўсутыч.

Аргонодуговая зварка вальфрамавым электродам ажыццяўляецца пры пастаянным токе зваротнай палярнасці. Электрод павінен быць зарыентаваны строга ў паражніны стыку. Калі нарыхтоўка мае таўшчыню больш за 5 мм, то яе папярэдне разаграваюць да 320-420 ° C. Медзь меншай таўшчыні можна варыць без папярэдняга падагрэву. Некаторыя рэжымы аргонодуговой зваркі прыведзены ў табліцы.

| Таўшчыня нарыхтоўкі, мм | Дыяметр электрода, мм | Зварачны ток, А | Напружанне дугі, У | Выдатак газу, л / мін |

| 1,0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8,0 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

Ручная зварка вырабаў з медзі

Схема ручной зваркі.

Дадзены працэс выконваецца на пастаянным токе зваротнай палярнасці. Нарыхтоўкі таўшчынёй не больш за 4 мм можна зварваць без раздзелкі беражкоў, да 1 см - з раздзелкі з аднаго боку. Пры большай таўшчыні спецыялісты рэкамендуюць выкарыстоўваць Х-вобразную разделку.

Для зваркі бронзы і латуні выкарыстоўваюцца электроды марак ММ3-2, ЦБ-1, МН-4 і інш. Вялікую папулярнасць маюць электроды з пакрыццём «Камсамолец-100». Цеплаправоднасць шва пры зварцы пакрытымі электродамі значна памяншаецца. Пры выкарыстанні такой дроту ў шво пранікае частка легіравальных кампанентаў, што памяншае яго электраправоднасць у некалькі разоў.

Ручная дугавая зварка латуні выкарыстоўваецца даволі рэдка. Гэта абумоўлена інтэнсіўным выпарэннем ў працэсе работ цынку. Пры зварцы латуні нарыхтоўку папярэдне падаграваюць. Зварку бронзы пакрытымі электродамі вырабляюць пастаянным токам зваротнай палярнасці як з падагрэвам, так і без яго. Пры гэтым выкарыстоўваюцца токі ад 160 да 280 А.